Печь парового риформинга

В этой статье мы рассмотрим ключевые аспекты проектирования, строительства и эксплуатации печей парового риформинга, охватывая технологические процессы, материалы, методы оптимизации и вопросы безопасности. Это руководство предназначено для специалистов, стремящихся к повышению эффективности и надежности работы этого критически важного оборудования в нефтехимической промышленности.

Введение в процесс парового риформинга

Печь парового риформинга – это ключевое оборудование в производстве водорода и синтез-газа. Процесс заключается в реакции метана или других углеводородов с водяным паром при высоких температурах (700-1000°C) и давлениях в присутствии катализатора. Основными продуктами реакции являются водород и оксид углерода, которые затем используются в различных промышленных процессах, таких как производство аммиака, метанола и других химических веществ. ООО Цзянсу ДонгФанг Комплект Производство Оборудования Группа является одним из ведущих поставщиков оборудования для нефтехимической промышленности.

Технологические основы и принципы работы

Основные химические реакции

Основная реакция парового риформинга (SMR - Steam Methane Reforming) выглядит следующим образом:

CH4 + H2O ? CO + 3H2

Эта реакция эндотермическая, то есть требует подвода тепла.

Устройство печи парового риформинга

Печь парового риформинга состоит из нескольких основных компонентов:

- Радиационные трубы: содержат катализатор и обеспечивают контакт реагентов.

- Конвекционная секция: используется для подогрева входного сырья и генерации пара.

- Горелки: обеспечивают нагрев радиационных труб.

- Дымоход: для отвода продуктов сгорания.

Материалы и конструкция

Выбор материалов для труб

Радиационные трубы подвергаются воздействию высоких температур и агрессивных сред, поэтому выбор материалов критически важен. Обычно используются сплавы на основе никеля и хрома, такие как HK40 или HP-Nb модификации, обеспечивающие высокую прочность и устойчивость к коррозии. Информацию о материалах можно найти на сайте ООО Цзянсу ДонгФанг Комплект Производство Оборудования Группа.

Конструктивные особенности

Конструкция печи парового риформинга должна обеспечивать равномерный нагрев труб, эффективный теплообмен и доступ для обслуживания. Важным аспектом является правильное проектирование горелок и системы подачи топлива.

Эксплуатация и обслуживание

Запуск и остановка печи

Запуск и остановка печи парового риформинга – критические этапы, требующие строгого соблюдения процедур для предотвращения повреждения оборудования. Необходимо контролировать скорость нагрева, давление и расход сырья.

Оптимизация работы печи

Оптимизация работы печи парового риформинга включает в себя:

- Регулировку температуры и давления.

- Контроль состава сырья и продуктов реакции.

- Оптимизацию горения для повышения эффективности теплообмена.

Мониторинг и диагностика

Регулярный мониторинг параметров работы печи, таких как температура труб, давление, расход топлива и состав газов, позволяет выявлять проблемы на ранних стадиях. Использование систем диагностики, включая термографию и анализ вибраций, помогает предотвращать аварии.

Устранение неполадок

Распространенные проблемы, такие как деформация труб, утечки и снижение активности катализатора, требуют своевременного устранения. Важно иметь план действий на случай нештатных ситуаций.

Безопасность

Техника безопасности

Работа с печью парового риформинга сопряжена с высокими температурами, давлениями и опасными веществами. Необходимо строго соблюдать правила техники безопасности, включая использование средств индивидуальной защиты и проведение регулярных инструктажей.

Аварийные процедуры

Должны быть разработаны четкие аварийные процедуры для различных ситуаций, таких как утечки газа, перегрев труб или сбои в подаче топлива. Эти процедуры должны быть доступны для всех операторов.

Энергоэффективность

Снижение энергопотребления

Повышение энергоэффективности печи парового риформинга включает в себя:

- Использование теплоутилизаторов для рекуперации тепла.

- Оптимизацию горения для снижения потерь тепла.

- Использование изоляции с высоким коэффициентом теплового сопротивления.

Оптимизация конструкции печи

Современные конструкции печей, разработанные с учетом принципов энергосбережения, позволяют значительно снизить энергопотребление и выбросы парниковых газов.

Примеры и кейсы

Рассмотрим несколько примеров успешной эксплуатации и оптимизации печей парового риформинга:

Кейс 1: Замена катализатора

Внедрение нового типа катализатора позволило увеличить производительность печи на 15% и снизить расход топлива на 5%. (Источник: Данные по запросу)

Кейс 2: Оптимизация горелок

Оптимизация горелок привела к снижению температуры дымовых газов на 50°C и увеличению срока службы радиационных труб. (Источник: Данные по запросу)

Заключение

Эффективная работа печи парового риформинга требует комплексного подхода, включающего правильное проектирование, выбор материалов, эксплуатацию и обслуживание. Соблюдение правил безопасности и постоянная работа над оптимизацией позволяют повысить производительность, снизить затраты и обеспечить надежность работы оборудования.

| Параметр | До оптимизации | После оптимизации |

|---|---|---|

| Производительность | 100% | 115% |

| Расход топлива | 100% | 95% |

| Температура дымовых газов | 1100°C | 1050°C |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

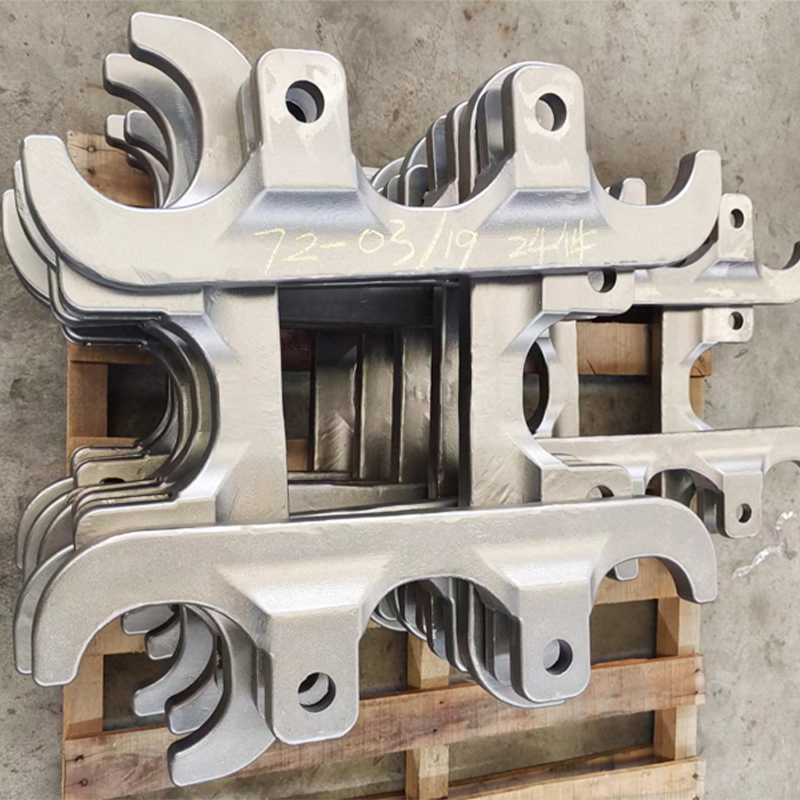

Коллектор с холодной стенкой

Коллектор с холодной стенкой -

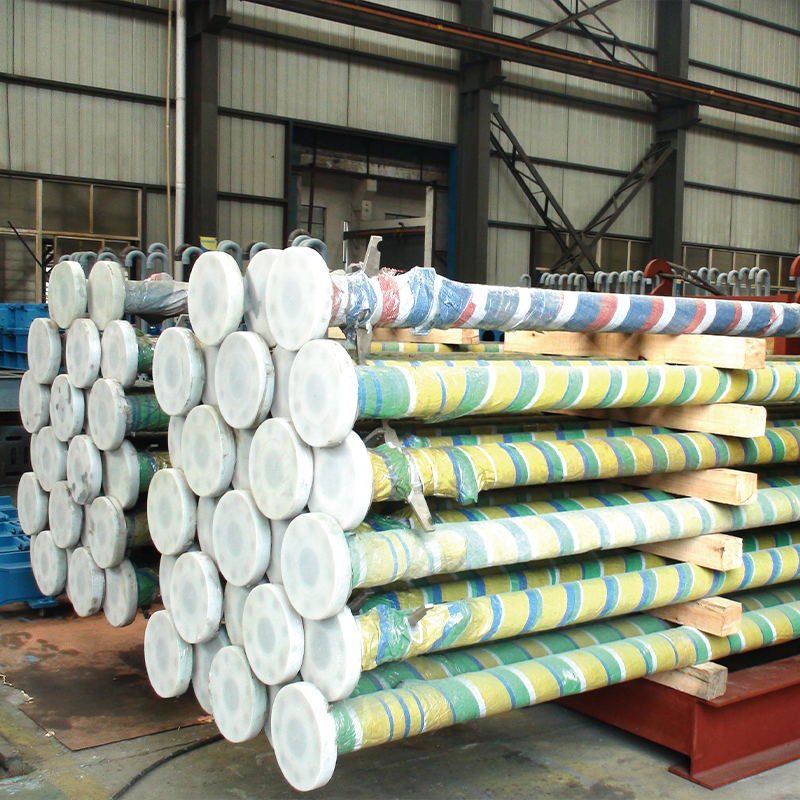

Трансформированные трубки

Трансформированные трубки -

Трескающаяся трубка

Трескающаяся трубка -

Валок печи

Валок печи -

Нагревательная печь для декомпрессии атмосферного давления

Нагревательная печь для декомпрессии атмосферного давления -

Промежуточная трубная решетка

Промежуточная трубная решетка -

Гидрирование воскового масла

Гидрирование воскового масла -

Трансформированные трубки

Трансформированные трубки -

Конвекционный модуль

Конвекционный модуль -

Нагревательная печь для гидрирования дизельного топлива

Нагревательная печь для гидрирования дизельного топлива -

Радиационная трубка

Радиационная трубка -

Печь для крекинга

Печь для крекинга

Связанный поиск

Связанный поиск- Производитель термостойких стальных отливок

- Труба центробежного литья

- Основные покупатели воздушных подогревателей дизельных двигателей 12 24 220

- Основные поставщики услуг по техническому обслуживанию воздушных подогревателей

- бесшовные

- Основные покупатели крекинговых труб

- Цена литья Y - образных труб

- Изменить цены на нагревательные печи

- Основные покупатели водяных и воздушных подогревателей

- Большая пламенная нагревательная печь